با پیشرفت سریع فناوری لیزرهای پرقدرت، دیودهای لیزری میلهای (LDB) به دلیل چگالی توان بالا و خروجی روشنایی بالا، به طور گسترده در پردازشهای صنعتی، جراحی پزشکی، لیدار و تحقیقات علمی مورد استفاده قرار گرفتهاند. با این حال، با افزایش ادغام و جریان عملیاتی تراشههای لیزری، چالشهای مدیریت حرارتی برجستهتر میشوند - که مستقیماً بر پایداری عملکرد و طول عمر لیزر تأثیر میگذارند.

در میان استراتژیهای مختلف مدیریت حرارتی، خنکسازی با هدایت تماسی به دلیل ساختار ساده و رسانایی حرارتی بالای خود، به عنوان یکی از ضروریترین و پرکاربردترین تکنیکها در بستهبندی میله دیود لیزری برجسته است. این مقاله به بررسی اصول، ملاحظات کلیدی طراحی، انتخاب مواد و روندهای آینده این «مسیر آرام» به سمت کنترل حرارتی میپردازد.

۱. اصول خنکسازی هدایت تماسی

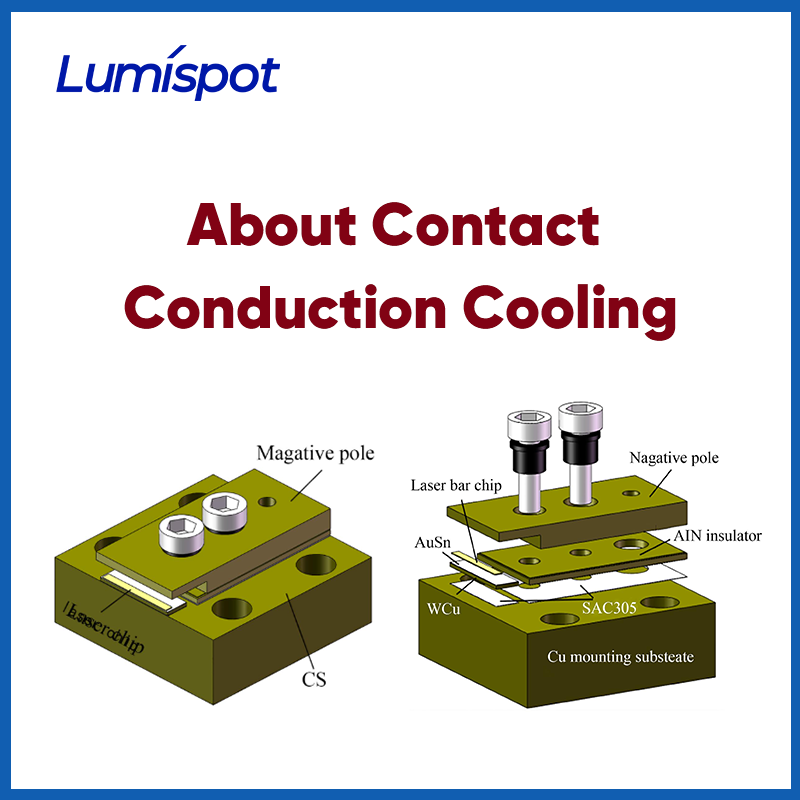

همانطور که از نامش پیداست، خنکسازی هدایت تماسی با ایجاد تماس مستقیم بین تراشه لیزر و یک هیت سینک کار میکند و انتقال حرارت کارآمد را از طریق مواد با رسانایی حرارتی بالا و اتلاف سریع به محیط خارجی امکانپذیر میسازد.

۱. (۱)The HخوردنPآث:

در یک نوار دیود لیزر معمولی، مسیر گرما به شرح زیر است:

تراشه → لایه لحیم → زیرپایه (مثلاً مسی یا سرامیکی) → خنککننده ترموالکتریک یا هیتسینک → محیط اطراف

②ویژگیها:

این روش خنککننده دارای ویژگیهای زیر است:

جریان گرمای متمرکز و مسیر حرارتی کوتاه، که به طور موثر دمای اتصال را کاهش میدهد؛ طراحی جمع و جور، مناسب برای بستهبندیهای کوچک؛ رسانایی غیرفعال، بدون نیاز به حلقههای خنککننده فعال پیچیده.

۲. ملاحظات کلیدی طراحی برای عملکرد حرارتی

برای اطمینان از خنکسازی مؤثر از طریق هدایت تماسی، جنبههای زیر باید در طول طراحی دستگاه به دقت مورد توجه قرار گیرند:

① مقاومت حرارتی در رابط لحیم کاری

رسانایی حرارتی لایه لحیم نقش حیاتی در مقاومت حرارتی کلی ایفا میکند. باید از فلزات با رسانایی بالا مانند آلیاژ AuSn یا ایندیم خالص استفاده شود و ضخامت و یکنواختی لایه لحیم باید کنترل شود تا موانع حرارتی به حداقل برسد.

② انتخاب مواد زیرسازی

مواد زیرسازی رایج عبارتند از:

مس (Cu): رسانایی حرارتی بالا، مقرون به صرفه؛

مس تنگستن (WCu)/مس مولیبدن (MoCu): تطابق بهتر CTE با تراشهها، که هم استحکام و هم رسانایی را ارائه میدهد.

نیترید آلومینیوم (AlN): عایق الکتریکی عالی، مناسب برای کاربردهای ولتاژ بالا.

③ کیفیت تماس سطحی

زبری سطح، صافی و ترشوندگی مستقیماً بر راندمان انتقال حرارت تأثیر میگذارند. صیقلکاری و آبکاری طلا اغلب برای بهبود عملکرد تماس حرارتی استفاده میشوند.

④ به حداقل رساندن مسیر حرارتی

طراحی ساختاری باید با هدف کوتاه کردن مسیر حرارتی بین تراشه و هیت سینک انجام شود. از لایههای غیرضروری مواد واسطه برای بهبود راندمان کلی اتلاف گرما اجتناب شود.

۳. مسیرهای توسعه آینده

با روند رو به رشد کوچکسازی و افزایش چگالی توان، فناوری خنکسازی با هدایت تماسی در جهات زیر در حال تکامل است:

① TIM های کامپوزیتی چند لایه

ترکیب رسانایی حرارتی فلزی با بافر انعطافپذیر برای کاهش مقاومت سطح مشترک و بهبود دوام چرخه حرارتی

② بسته بندی سینک حرارتی یکپارچه

طراحی زیرپایهها و هیت سینکها به عنوان یک ساختار یکپارچه واحد برای کاهش سطوح تماس و افزایش راندمان انتقال حرارت در سطح سیستم.

③ بهینهسازی ساختار بیونیک

بهکارگیری سطوح ریزساختاری که مکانیسمهای اتلاف حرارت طبیعی - مانند «رسانش درختمانند» یا «الگوهای فلسمانند» - را تقلید میکنند تا عملکرد حرارتی را افزایش دهند.

④ کنترل حرارتی هوشمند

شامل سنسورهای دما و کنترل پویای توان برای مدیریت حرارتی تطبیقی، که عمر عملیاتی دستگاه را افزایش میدهد.

۴. نتیجهگیری

برای دیودهای لیزری پرتوان، مدیریت حرارتی فقط یک چالش فنی نیست - بلکه یک پایه حیاتی برای قابلیت اطمینان است. خنکسازی از طریق هدایت تماسی، با ویژگیهای کارآمد، بالغ و مقرونبهصرفه خود، امروزه یکی از راهحلهای اصلی برای اتلاف گرما است.

۵. درباره ما

در لومیساسپات، ما تخصص عمیقی در بستهبندی دیودهای لیزر، ارزیابی مدیریت حرارتی و انتخاب مواد داریم. ماموریت ما ارائه راهحلهای لیزری با کارایی بالا و طول عمر بالا متناسب با نیازهای کاربردی شما است. اگر مایل به کسب اطلاعات بیشتر هستید، از تماس شما با تیم ما استقبال میکنیم.

زمان ارسال: ۲۳ ژوئن ۲۰۲۵