| لحیم کپسوله سازی پشتههای نوار لیزر دیودی | بسته بندی شده AuSn |

| طول موج مرکزی | ۱۰۶۴ نانومتر |

| توان خروجی | ≥55 وات |

| جریان کاری | ≤30 آمپر |

| ولتاژ کاری | ≤24 ولت |

| حالت کار | CW |

| طول حفره | 900 میلیمتر |

| آینه خروجی | تی = 20٪ |

| دمای آب | 25±3℃ |

برای دریافت سریع پستها در شبکههای اجتماعی ما عضو شوید

تقاضا برای ماژولهای لیزر CW (موج پیوسته) با پمپ دیودی به عنوان یک منبع پمپاژ ضروری برای لیزرهای حالت جامد به سرعت در حال افزایش است. این ماژولها مزایای منحصر به فردی را برای برآورده کردن نیازهای خاص کاربردهای لیزر حالت جامد ارائه میدهند. G2 - یک لیزر حالت جامد با پمپ دیودی، محصول جدید سری پمپ دیودی CW از LumiSpot Tech، دارای زمینه کاربرد وسیعتر و قابلیتهای عملکرد بهتری است.

در این مقاله، مطالبی را با تمرکز بر کاربردهای محصول، ویژگیهای محصول و مزایای محصول در رابطه با لیزر حالت جامد پمپ دیودی CW ارائه خواهیم داد. در پایان مقاله، گزارش آزمایش CW DPL از Lumispot Tech و مزایای ویژه آن را نشان خواهم داد.

زمینه کاربرد

لیزرهای نیمههادی پرتوان عمدتاً به عنوان منابع پمپ برای لیزرهای حالت جامد استفاده میشوند. در کاربردهای عملی، یک منبع پمپ دیودی لیزر نیمههادی، کلید بهینهسازی فناوری لیزر حالت جامد با پمپ دیودی لیزر است.

این نوع لیزر به جای لامپهای کریپتون یا زنون سنتی، از یک لیزر نیمههادی با خروجی طول موج ثابت برای پمپاژ کریستالها استفاده میکند. در نتیجه، این لیزر ارتقا یافته، لیزر شماره ۲ نامیده میشود.ndنسل جدید لیزر پمپ پیوسته (G2-A) که دارای ویژگیهای راندمان بالا، عمر طولانی، کیفیت پرتو خوب، پایداری خوب، فشردگی و کوچکسازی است.

توانایی پمپاژ با قدرت بالا

منبع پمپ دیود CW، انفجار شدیدی از نرخ انرژی نوری را ارائه میدهد و به طور مؤثر محیط بهره را در لیزر حالت جامد پمپاژ میکند تا بهترین عملکرد لیزر حالت جامد را محقق سازد. همچنین، توان پیک (یا توان متوسط) نسبتاً بالای آن، طیف وسیعتری از کاربردها را در ... امکانپذیر میسازد.صنعت، پزشکی و علم.

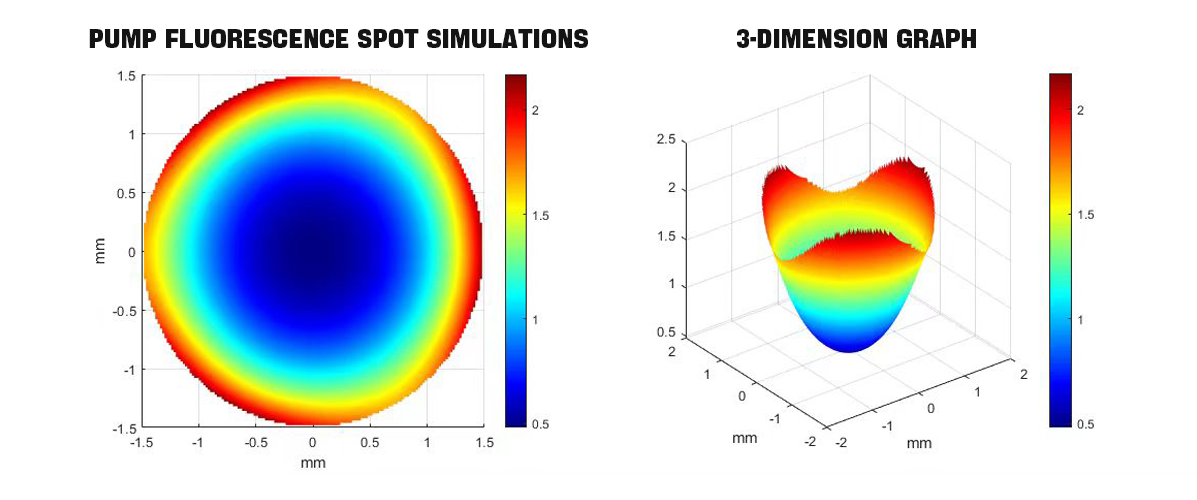

پرتو و پایداری عالی

ماژول لیزر پمپاژ نیمههادی CW دارای کیفیت فوقالعاده پرتو نور با پایداری خودبهخودی است که برای دستیابی به خروجی نور لیزر دقیق و قابل کنترل بسیار مهم است. این ماژولها به گونهای طراحی شدهاند که یک پروفیل پرتو مشخص و پایدار تولید کنند و پمپاژ قابل اعتماد و مداوم لیزر حالت جامد را تضمین کنند. این ویژگی کاملاً نیازهای کاربرد لیزر در پردازش مواد صنعتی را برآورده میکند. برش لیزری، و تحقیق و توسعه.

عملکرد موج پیوسته

حالت کاری CW هر دو مزیت لیزر با طول موج پیوسته و لیزر پالسی را با هم ترکیب میکند. تفاوت اصلی بین لیزر CW و لیزر پالسی در توان خروجی است.CW این لیزر که به عنوان لیزر موج پیوسته نیز شناخته میشود، دارای ویژگیهای حالت کاری پایدار و قابلیت ارسال موج پیوسته است.

طراحی جمع و جور و قابل اعتماد

CW DPL را میتوان به راحتی در جریان ادغام کرد.لیزر حالت جامدبسته به طراحی و ساختار جمع و جور. ساختار مستحکم و اجزای باکیفیت آنها، قابلیت اطمینان طولانی مدت را تضمین میکند و زمان از کارافتادگی و هزینههای نگهداری را به حداقل میرساند، که این امر به ویژه در تولید صنعتی و رویههای پزشکی بسیار مهم است.

تقاضای بازار برای سری DPL - فرصتهای رو به رشد بازار

با افزایش تقاضا برای لیزرهای حالت جامد در صنایع مختلف، نیاز به منابع پمپاژ با کارایی بالا مانند ماژولهای لیزر دیودی پیوسته (CW) نیز افزایش مییابد. صنایعی مانند تولید، مراقبتهای بهداشتی، دفاعی و تحقیقات علمی برای کاربردهای دقیق به لیزرهای حالت جامد متکی هستند.

به طور خلاصه، به عنوان منبع پمپاژ دیودی لیزر حالت جامد، ویژگیهای محصولات: قابلیت پمپاژ توان بالا، حالت عملکرد CW، کیفیت و پایداری پرتو عالی و طراحی ساختار فشرده، تقاضای بازار را برای این ماژولهای لیزر افزایش میدهد. به عنوان تأمینکننده، Lumispot Tech نیز تلاش زیادی برای بهینهسازی عملکرد و فناوریهای به کار رفته در سری DPL میکند.

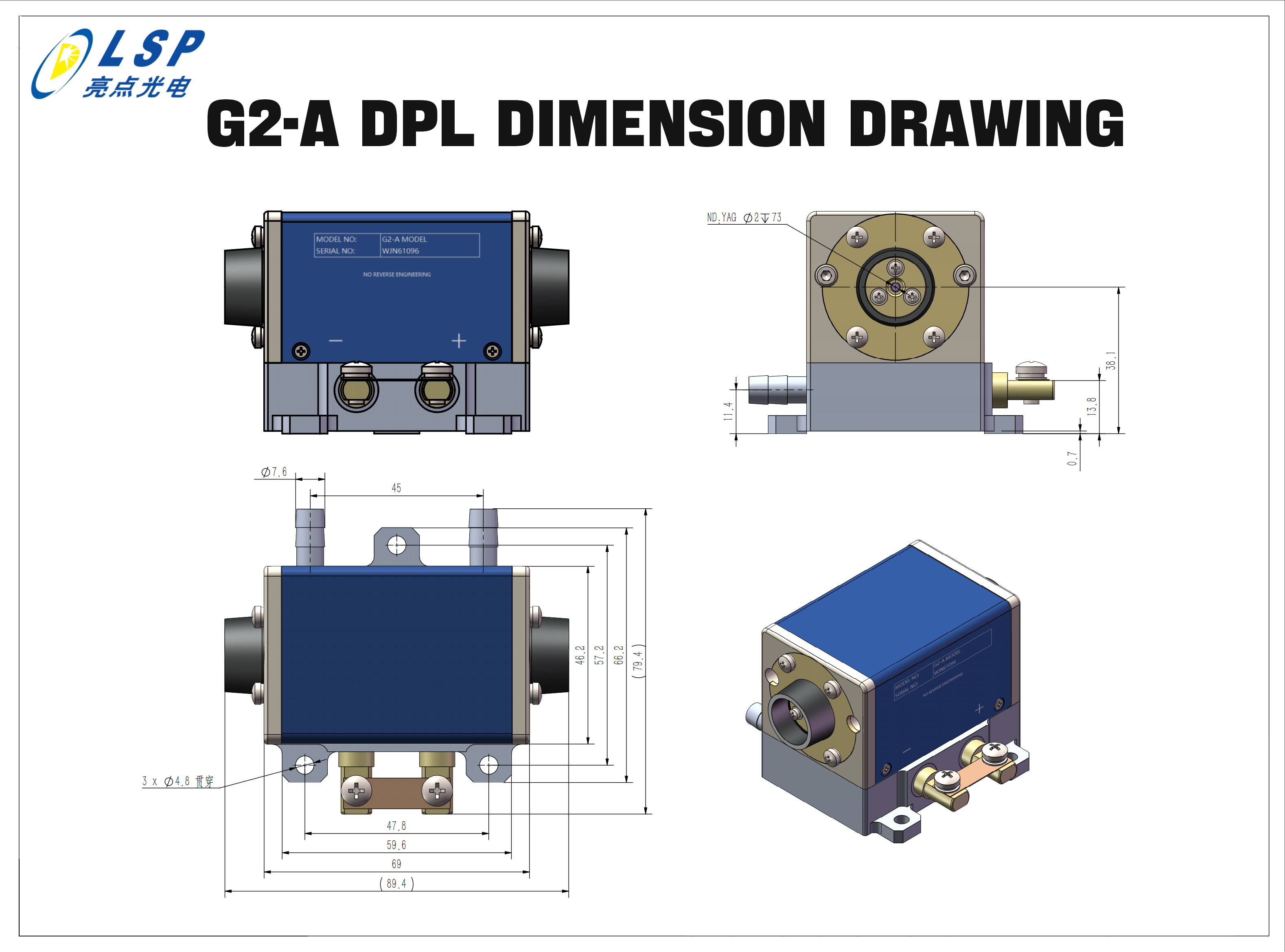

مجموعه محصولات G2-A DPL از Lumispot Tech

هر مجموعه از محصولات شامل سه گروه از ماژولهای آرایهای افقی است که هر گروه از ماژولهای آرایهای افقی، توان پمپاژ حدود ۱۰۰ وات در ۲۵ آمپر و توان پمپاژ کلی ۳۰۰ وات در ۲۵ آمپر را ارائه میدهند.

نقطه فلورسانس پمپ G2-A در زیر نشان داده شده است:

اطلاعات فنی اصلی لیزر حالت جامد پمپ دیود G2-A:

قدرت ما در فناوریها

۱. فناوری مدیریت حرارتی گذرا

لیزرهای حالت جامد با پمپ نیمههادی به طور گسترده برای کاربردهای موج شبه پیوسته (CW) با توان خروجی پیک بالا و کاربردهای موج پیوسته (CW) با توان خروجی متوسط بالا استفاده میشوند. در این لیزرها، ارتفاع سینک حرارتی و فاصله بین تراشهها (یعنی ضخامت زیرلایه و تراشه) به طور قابل توجهی بر قابلیت دفع حرارت محصول تأثیر میگذارد. فاصله بیشتر تراشه تا تراشه منجر به دفع حرارت بهتر میشود اما حجم محصول را افزایش میدهد. برعکس، اگر فاصله تراشه کاهش یابد، اندازه محصول کاهش مییابد، اما قابلیت دفع حرارت محصول ممکن است ناکافی باشد. استفاده از فشردهترین حجم برای طراحی یک لیزر حالت جامد با پمپ نیمههادی بهینه که الزامات دفع حرارت را برآورده کند، کار دشواری در طراحی است.

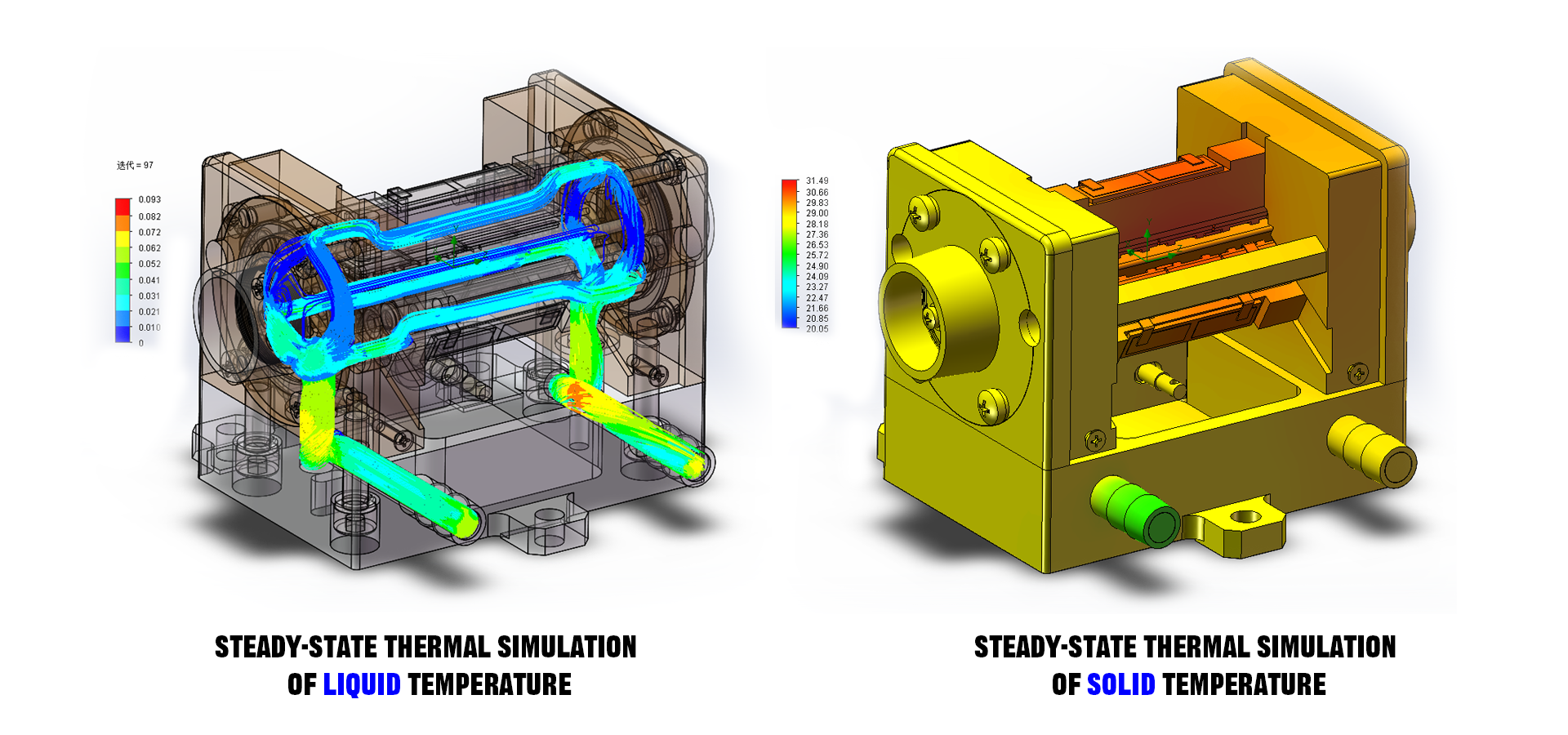

نمودار شبیهسازی حرارتی حالت پایدار

Lumispot Tech از روش المان محدود برای شبیهسازی و محاسبه میدان دمایی دستگاه استفاده میکند. ترکیبی از شبیهسازی حرارتی حالت پایدار انتقال حرارت جامد و شبیهسازی حرارتی دمای مایع برای شبیهسازی حرارتی استفاده میشود. برای شرایط عملیاتی مداوم، همانطور که در شکل زیر نشان داده شده است: پیشنهاد میشود که محصول دارای فاصله و چیدمان بهینه تراشه تحت شرایط شبیهسازی حرارتی حالت پایدار انتقال حرارت جامد باشد. تحت این فاصله و ساختار، محصول دارای قابلیت اتلاف حرارت خوب، دمای اوج پایین و فشردهترین مشخصه است.

۲.لحیم AuSnفرآیند کپسوله سازی

شرکت Lumispot Tech از یک تکنیک بستهبندی استفاده میکند که در آن به جای لحیم سنتی ایندیم، از لحیم AnSn استفاده میشود تا مشکلات مربوط به خستگی حرارتی، مهاجرت الکتریکی و مهاجرت الکتریکی-حرارتی ناشی از لحیم ایندیم را برطرف کند. با استفاده از لحیم AuSn، شرکت ما قصد دارد قابلیت اطمینان و طول عمر محصول را افزایش دهد. این جایگزینی در حالی انجام میشود که فاصله ثابت بین میلهها تضمین شده و به بهبود قابلیت اطمینان و طول عمر محصول کمک میکند.

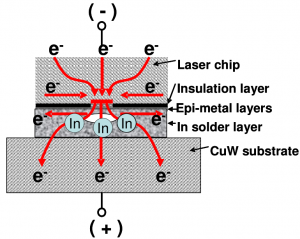

در فناوری بستهبندی لیزر حالت جامد پمپشده با نیمهرسانای پرقدرت، فلز ایندیم (In) به دلیل مزایایی مانند نقطه ذوب پایین، تنش جوشکاری پایین، عملکرد آسان و تغییر شکل پلاستیک و نفوذپذیری خوب، توسط تولیدکنندگان بینالمللی بیشتری به عنوان ماده جوشکاری انتخاب شده است. با این حال، برای لیزرهای حالت جامد پمپشده با نیمهرسانا در شرایط عملیاتی مداوم، تنش متناوب باعث خستگی تنشی لایه جوش ایندیم میشود که منجر به خرابی محصول میشود. به خصوص در دماهای بالا و پایین و پهنای پالس طولانی، میزان خرابی جوشکاری ایندیم بسیار مشهود است.

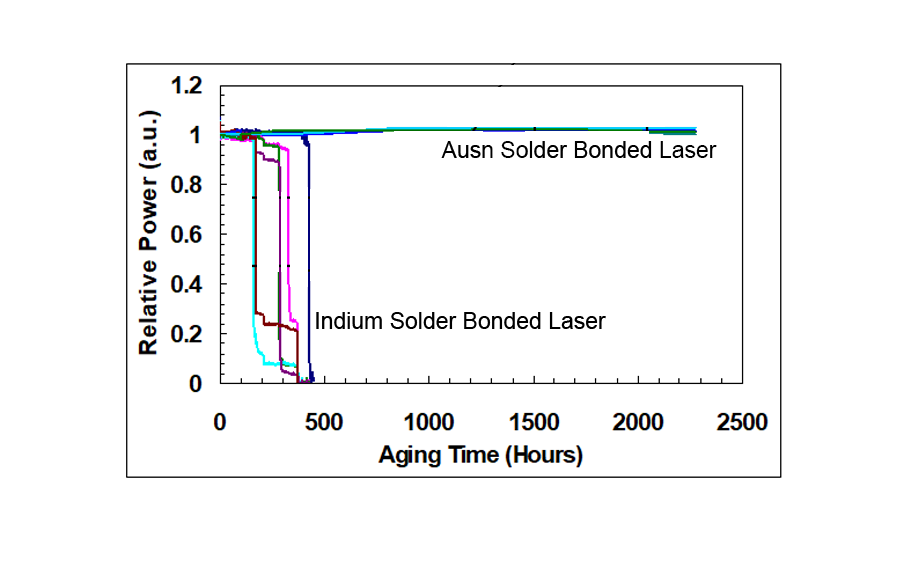

مقایسه تستهای عمر تسریعشده لیزرها با بستههای لحیم مختلف

پس از ۶۰۰ ساعت کهنهسازی، تمام محصولات کپسوله شده با لحیم ایندیم از کار میافتند؛ در حالی که محصولات کپسوله شده با قلع طلا بیش از ۲۰۰۰ ساعت بدون تقریباً هیچ تغییری در توان کار میکنند؛ که نشان دهنده مزایای کپسوله کردن AuSn است.

به منظور بهبود قابلیت اطمینان لیزرهای نیمههادی پرقدرت و در عین حال حفظ ثبات شاخصهای مختلف عملکرد، Lumispot Tech لحیم سخت (AuSn) را به عنوان نوع جدیدی از مواد بستهبندی به کار میگیرد. استفاده از مواد زیرلایه با ضریب انبساط حرارتی منطبق (CTE-Matched Submount)، آزادسازی مؤثر تنش حرارتی، راه حل خوبی برای مشکلات فنی است که ممکن است در تهیه لحیم سخت با آن مواجه شویم. شرط لازم برای اینکه ماده زیرلایه (زیرپایه) بتواند به تراشه نیمههادی لحیم شود، فلزکاری سطحی است. فلزکاری سطحی تشکیل لایهای از مانع انتشار و لایه نفوذ لحیم روی سطح ماده زیرلایه است.

نمودار شماتیک مکانیسم مهاجرت الکتریکی یک لیزر محصور شده در لحیم ایندیم

به منظور بهبود قابلیت اطمینان لیزرهای نیمههادی پرقدرت و در عین حال حفظ ثبات شاخصهای مختلف عملکرد، Lumispot Tech لحیم سخت (AuSn) را به عنوان نوع جدیدی از مواد بستهبندی به کار میگیرد. استفاده از مواد زیرلایه با ضریب انبساط حرارتی منطبق (CTE-Matched Submount)، آزادسازی مؤثر تنش حرارتی، راه حل خوبی برای مشکلات فنی است که ممکن است در تهیه لحیم سخت با آن مواجه شویم. شرط لازم برای اینکه ماده زیرلایه (زیرپایه) بتواند به تراشه نیمههادی لحیم شود، فلزکاری سطحی است. فلزکاری سطحی تشکیل لایهای از مانع انتشار و لایه نفوذ لحیم روی سطح ماده زیرلایه است.

هدف آن از یک سو مسدود کردن نفوذ لحیم به ماده زیرلایه و از سوی دیگر تقویت لحیم با قابلیت جوشکاری ماده زیرلایه و جلوگیری از تشکیل لایه لحیم در حفره است. متالیزاسیون سطحی همچنین میتواند از اکسیداسیون سطح ماده زیرلایه و نفوذ رطوبت جلوگیری کند، مقاومت تماسی را در فرآیند جوشکاری کاهش دهد و در نتیجه استحکام جوشکاری و قابلیت اطمینان محصول را بهبود بخشد. استفاده از لحیم سخت AuSn به عنوان ماده جوشکاری برای لیزرهای حالت جامد پمپ شده با نیمه هادی میتواند به طور موثری از خستگی تنشی ایندیم، اکسیداسیون و مهاجرت الکتروترمال و سایر نقصها جلوگیری کند و به طور قابل توجهی قابلیت اطمینان لیزرهای نیمه هادی و همچنین عمر مفید لیزر را بهبود بخشد. استفاده از فناوری کپسوله سازی طلا-قلع میتواند بر مشکلات مهاجرت الکتریکی و مهاجرت الکتروترمال لحیم ایندیم غلبه کند.

راهکار از Lumispot Tech

در لیزرهای پیوسته یا پالسی، گرمای تولید شده توسط جذب تابش پمپ توسط محیط لیزر و خنکسازی خارجی محیط منجر به توزیع دمای ناهموار در داخل محیط لیزر میشود که منجر به گرادیانهای دما، ایجاد تغییرات در ضریب شکست محیط و سپس ایجاد اثرات حرارتی مختلف میشود. رسوب حرارتی در داخل محیط تقویت منجر به اثر لنز حرارتی و اثر دوشکستی القایی حرارتی میشود که تلفات خاصی را در سیستم لیزر ایجاد میکند و بر پایداری لیزر در حفره و کیفیت پرتو خروجی تأثیر میگذارد. در یک سیستم لیزر که به طور مداوم در حال کار است، تنش حرارتی در محیط تقویت با افزایش توان پمپ تغییر میکند. اثرات حرارتی مختلف در سیستم به طور جدی بر کل سیستم لیزر تأثیر میگذارد تا کیفیت پرتو بهتر و توان خروجی بالاتر حاصل شود، که یکی از مشکلاتی است که باید حل شود. دانشمندان مدتهاست که در مورد چگونگی مهار و کاهش مؤثر اثر حرارتی کریستالها در فرآیند کار، با مشکل مواجه بودهاند و به یکی از نقاط داغ تحقیقاتی فعلی تبدیل شده است.

لیزر Nd:YAG با حفره لنز حرارتی

در پروژه توسعه لیزرهای Nd:YAG با دمش LD پرتوان، مشکل لیزرهای Nd:YAG با حفره عدسی حرارتی حل شد، به طوری که ماژول میتواند ضمن دستیابی به کیفیت پرتو بالا، به توان بالا نیز دست یابد.

در پروژهای برای توسعه لیزر Nd:YAG با پمپ LD توان بالا، شرکت Lumispot Tech ماژول G2-A را توسعه داده است که مشکل توان پایین ناشی از حفرههای حاوی لنز حرارتی را تا حد زیادی حل میکند و به ماژول اجازه میدهد تا توان بالا را با کیفیت پرتو بالا به دست آورد.

زمان ارسال: ۲۴ ژوئیه ۲۰۲۳